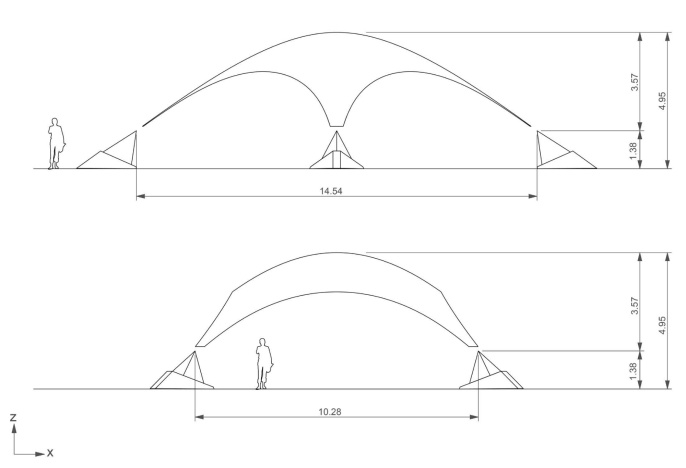

Die „Stuttgart SmartShell" ist das erste adaptive Schalentragwerk der Welt. Mit einer Fläche von 10 m x 10 m und einer Dicke von nur 40 mm ist die Struktur das Ergebnis der Forschungsarbeiten des Instituts für Leichtbau Entwerfen und Konstruieren (ILEK) und des Instituts für Systemdynamik (ISYS) der Universität Stuttgart auf dem Gebiet des Ultraleichtbaus. Die Struktur ist viel dünner als bisher für möglich gehalten und kann den Auswirkungen statischer und dynamischer Belastungen durch die aktive Manipulation ihrer Stützpunkte widerstehen, wodurch Spannungen und Vibrationen reduziert werden. Die Konstruktion des Prototyps wurde in Zusammenarbeit mit Bosch Rexroth durchgeführt.

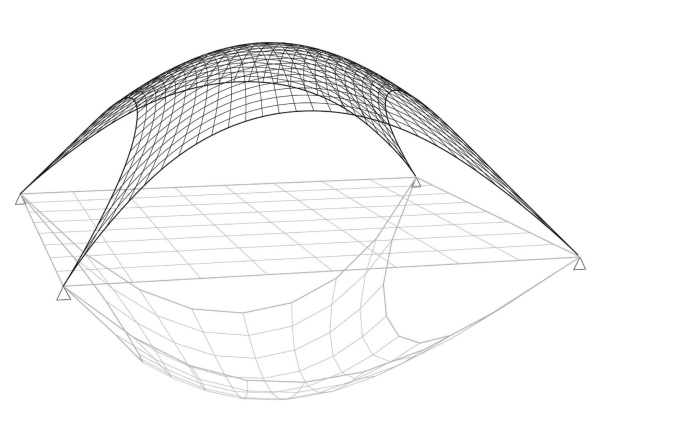

Die Ausgangsgeometrie wurde mit Hilfe von Formfindungsmethoden bestimmt, die ein hängendes Netz unter gleichmäßiger Belastung simulieren. Solche Methoden können sich idealen Geometrien annähern, ein optimales Strukturverhalten kann jedoch nur für den Formfindungslastfall erreicht werden. Bei ultraleichten Strukturen werden inhomogene Spannungsverteilungen und Schwingungen, die durch Umweltbelastungen verursacht werden, durch den Einsatz aktiver Komponenten kompensiert.

HERSTELLUNG DER HOLZSCHALE

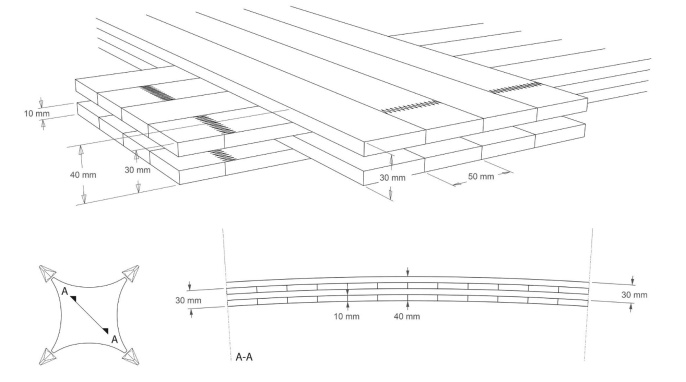

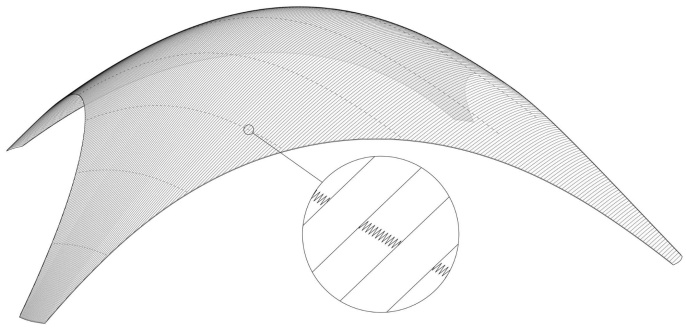

Die Schalenkonstruktion besteht aus einem vierschichtigen System aus Brettsperrholz. Jede Schicht besteht aus 10 mm dicken Holzlatten (Typ Fichte-Tanne), wobei die benachbarten Schichten orthogonale Holzfaserrichtungen aufweisen. Das resultierende strukturelle System kann als "Doppelsandwich" mit zwei Haupttragrichtungen beschrieben werden, die jeweils diagonal zwischen gegenüberliegenden Stützen ausgerichtet sind. Um die Schnittmuster zu bestimmen, übersetzen in Rhinoceros und Rhinoscript® geschriebene Skripte die doppelt gekrümmte Oberfläche in einfach gekrümmte Lamellenelemente. Um die Produktion zu optimieren, wird die Anzahl der Schnittmuster und damit die Anzahl der Fräsbahnen auf 6 reduziert. Die maximale Breite der Lamellen wird auf 50 mm festgelegt, was dazu führt, dass sich die Elemente an den Stützen für die längsten Stücke auf 16 mm verjüngen und zwischen gegenüberliegenden Stützen diagonal 16 m überspannen.

Die Lamellen wurden in Segmenten mit einer Länge von 3 m hergestellt und dann mit Keilzinkenverbindungen verbunden, um die Gesamtlängen zu erhalten. Um das Potenzial einer lokalen Schwächung des Querschnitts zu minimieren, sind die Keilzinkenverbindungen um ein Viertel der Segmentlänge gegenüber der Mitte der Gesamtelementlänge versetzt. Durch den Richtungswechsel benachbarter Lamellenelemente wird die Lage der Keilzinkenverbindungen um die Hälfte der Elementlängen zwischen benachbarten Lamellen verschoben. Die Schalenstruktur enthält insgesamt etwa 8000 m gefräste Lamellensegmente.

AUFBAU

Neben dem Gebäude des ILEK-Instituts wurde eine Versuchsplattform aus Beton errichtet, um den Aufbau des Prototyps zu erleichtern. Eine provisorische Zeltstruktur wurde errichtet, um einen angemessenen Umweltschutz während des Bauprozesses zu gewährleisten (einschließlich Heizung und Feuchtigkeitskontrolle, wie für den strukturellen Holzklebstoff erforderlich). Die Sperrholzunterkonstruktion wurde auf einem Standardbaugerüst mit höhenverstellbaren Stützen installiert. Um den Bau der Schale zu erleichtern, wird zunächst eine gitterartige Unterkonstruktion zur Kontrolle der Geometrie errichtet.

Die Lamellensegmente der ersten Lage wurden mit Schrauben an der Unterkonstruktion befestigt, um das Entfernen der Unterkonstruktion nach Fertigstellung der Schale zu erleichtern. Jede weitere Lage wurde mit einem Polyurethan-Klebstoff mit der vorherigen Lage verbunden. Die Schrauben wurden bei der Erstmontage verwendet, um einen ausreichenden Aushärtungsdruck zu gewährleisten, und wurden nach dem Aushärten des Klebstoffs entfernt. Nach Fertigstellung der letzten Schicht wurden die Kanten gefräst, geschliffen und mit einer Holzlasur zum Schutz der Umwelt versehen.

Parallel dazu wurden die mechanischen Komponenten für die Stützen und das Hydrauliksystem installiert. Als letzter Schritt des Bauprozesses wurden das Tragwerk und die Schale unmittelbar vor dem Absenken des Unterbaus zusammengefügt, woraufhin die Endbearbeitung der Bodenfläche und die Installation der Dehnungssensoren folgten.

AKTIVE KOMPONENTEN

Die Aktivierung der Stützen wurde durch ein hydraulisches System von Bosch Rexroth realisiert. Das System umfasst neun 300-mm-Zylinder, die zur Betätigung der Stative verwendet werden. Die Zylinder sind mit hochpräzisen Positionssensoren und Manometern ausgestattet, die die Messung der Zylinderkraft bis zu einer maximalen Kraft von etwa 50 kN ermöglichen. Über Hochgeschwindigkeitsregelventile wird Hydrauliköl unter Druck in die Zylinderkammern geleitet, um eine Kraft zu erzeugen.

PROJEKTPARTNER

Insitut für Leichtbau Entwerfen und Konstruieren

Prof. Dr.-Ing. Dr. Ing. E.h. Werner Sobek

Dr.-Ing. Walter Haase

Institut für Systemdynamik

Univ.-Prof. Dr.-Ing. Oliver Sawodny

Dr.-Ing. Eckhard Arnold

Projektmanagement, Tragwerksplanung

M.Eng. Stefan Neuhäuser

Projektmanagement, Dynamik und Steuerungssysteme

Dipl.-Ing. Martin Weickgenannt

Architektonischer Entwurf, digitale Fertigung und Aufbau

Dipl.-Ing. Christoph Witte

Maschinenbau und Elektrotechnik

Dipl.-Ing. Christoph Göhrle

Dipl.-Ing. Joachim Endler

Herstellung mechanischer Komponenten

Peter Bachhuber

Markus Berndt

Jürgen Braig

INDUSTRIEPARTNER

Bosch Rexroth AG

The Drive & Control Company

Project Management

Dr.-Ing. Johannes Grobe

Dipl.-Ing. (DH) Dipl.-Ing. (DH) André Fella

Hydraulic Control Technology

Dipl.-Ing. (FH) Edgar Holembowski

FORSCHUNGSFÖRDERUNG

Deutsche Forschungsgemeinschaft (DFG)

BERATUNG

Wertvolle Hilfe bei der Konstruktion des Prototyps wurde von Prof. Dr.-Ing. Leander Bathon (Hochschule RheinMain, MPA Wiesbaden, Institut für Baustoffe und Konstruktion) geleistet. Die Holzherstellung erfolgte mit großzügiger Unterstützung von Prof. Dr.-Ing. Prof. E.h. Dr. h.c. mult. Uwe Heisel und Dr.-Ing. Marco Schneider (Universität Stuttgart, Institut für Werkzeugmaschinen) und Andreas Hauke (Universität Stuttgart, Holzwerkstatt).

SPONSOREN

Die Verwirklichung des Prototyps wurde mit Hilfe der folgenden Partnern ermöglicht: Bosch Rexroth AG, Eschenbach Zeltbau GmbH & Co. KG, Leitz GmbH & Co. KG, Ulrich Lübbert Warenhandel GmbH & Co. KG, RÜTGERS Organics GmbH, Sensor-Technik Wiedemannn GmbH, Holzwerk Friedrich Wahl GmbH & Co. KG, Wilhelm Gerüstbau GmbH.

UNTERSTÜTZUNG BEIM AUFBAU

Simon Alt, Christian Assenbaum, Markus Aydt, Frank Bender, Christian Bergmann, Johanna Breitenbach, Manuela Brüggeboes, Jonathan Busse, Marvin Bux, Yilmaz Demir, Jürgen Denonville, Anne-Carolin Döhmel, Tobias Edelmann, Jan El Hussein, Franz Falkenau, Dominik Felix, Christine Flaig, Clemens Freitag, Oliver Gericke, Janis Großmann, Malte Gröner, Axel Guse, Ilse Guy, Stefan Hans, Johannes Hasselhoff, Benjamin Henke, Jürgen Hennicke, Gunter Heppeler, Michael Herrmann, Oliver Hesse, Corina Hommel, Marco Houchmand, Susanne Hügel, Marzena Husser, Sebastian Husser, Dennis Kasper, Alexander Keck, Thorsten Klaus, Lukas Knierim, David Knies, Simon Köppl, Valerie von Koerber, Holger Kurz, Christian Kvalsund, Martin Lahr, Philipp Längst , Sophia Leistner, Alexander Lutz, Tobias Mahl, Florian Malchow, Gabriela Metzger, Jan Mittelstädt, Andreas Moog, Heiko Müllerschön, Friederike Musselmann, Zied Ouerdiane, Alexander Pertsch, Markus Plank, Justin Pradipta, Gerlind Preisenhammer, Sven Priestaff, Marijo Prskalo, Andreas Pritschow, Kerstin Puller, Philipp Rapp, Markus Richter, Thomas Ruppel, Hélène Schloter, Fabian Schmid, Benjamin Schuler, Marcus Sonntag, Johannes Störkle, Jay Wagenpfeil, Mark Wörner, Evelina Zapala, Michael Zeitz